Pflege und Wartung von Hydrauliksystemen

Pflege und Wartung von Hydrauliksystemen sind unerlässlich. Sie sehen oder werden ständig von Hydrauliksystemen beeinflusst. Die meisten Bau- und Landmaschinen nutzen Hydraulik. Viele Gebäude mit vier oder weniger Etagen verwenden hydraulische Aufzüge. Hydraulikkräne, Hebebühnen und Abschleppwagen arbeiten ebenfalls mit Hydraulik. Diese Liste ist sehr lang — und sie alle verwenden dieselben gemeinsamen Bauteile:

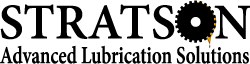

- Ein Behälter oder Vorratsbehälter zur Versorgung des Systems mit Flüssigkeit sowie zum Kühlen und Entlüften der zurückfließenden Flüssigkeit.

- Pumpen unterschiedlicher Bauart, um den Systemdruck zu erzeugen.

- Ventile und Servos zur Steuerung des Flüssigkeitsdrucks und der Regelung der Aktoren.

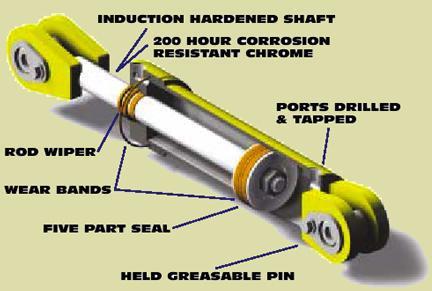

- Kolben und Aktoren — der Druck- und Zugteil des Systems, der Bewegungen und Funktionen ermöglicht.

C.V ist Rückschlagventil

C.V ist Rückschlagventil

Einfaches Hydrauliksystem

Hydraulischer Zylinder oder Aktuator

Hydraulischer Zylinder oder Aktuator

Gute Wartung und regelmäßige Kontrollen sorgen dafür, dass ein System störungsfrei läuft und Ihnen Geld spart. Idealerweise sollte das Hydrauliksystem wöchentlich überprüft werden, um einen zuverlässigen, kontinuierlichen Betrieb zu gewährleisten.

Wichtigste Kontrollpunkte:

- Überprüfen Sie den Flüssigkeitsstand und füllen Sie bei Bedarf mit derselben Flüssigkeit nach. Mischen Sie keine unterschiedlichen Marken, Typen oder Viskositäten. Verwenden Sie die vom Gerätehersteller empfohlene Viskosität.

- Kontrollieren Sie Entlüftungsdeckel, Filter und Einfüllsiebe. Diese müssen sauber und funktionsfähig bleiben, um Verunreinigungen aus dem System fernzuhalten.

- Prüfen Sie Filteranzeigen und/oder Differenzdruckmanometer. Tauschen Sie diese aus, wenn sie Verschleiß oder negative Werte anzeigen.

- Untersuchen Sie alle Schläuche, Leitungen, Anschlüsse und Kolbendichtungen visuell auf Lecks und Ausfransungen. Leckagen von Hydraulikflüssigkeit sind häufig, stellen ein Sicherheitsrisiko dar, erhöhen Abfall und Ölverbrauch und führen zu Geräteausfällen. Niedrige Ölstände können Überhitzung, schlechte Funktion, Pumpenkavitation und andere Probleme verursachen.

- Die meisten Systeme sollten zwischen 43°C und 60°C (110°F bis 140°F) betrieben werden und lassen sich einfach über eingebaute Thermometer oder tragbare Geräte überprüfen.

- Schauen Sie in den Behälter oder Vorratsbehälter auf Anzeichen von Belüftung und Verunreinigung. Luftblasen und Schaum schädigen eine Pumpe. Belüftung wird meist durch niedrige Flüssigkeitsstände, Luftleckagen an Saugdichtungen oder zu hohe Viskosität aufgrund niedriger Temperaturen, falscher Viskosität oder gealterter Flüssigkeit verursacht. Wasser im Behälter ablassen oder abpumpen.

- Hören Sie die Pumpen auf Anzeichen von Kavitation oder ungewöhnliche Geräusche ab. Kavitation entsteht, wenn sich Luft in Niederdruckbereichen um ein Laufrad sammelt. Sie schädigt die Pumpe, reduziert die Fördermenge und verursacht Vibrationen, wenn sie nicht behoben wird.

- Überprüfen Sie die Flüssigkeit auf Farbe, Geruch und Verunreinigungen. Eine Sichtprüfung erkennt nur grobe Verunreinigungen.

- Kontrollieren Sie die Temperatur von Servos und Ventilen. Temperaturen über 65°C (150°F) deuten meist auf klemmende oder überbrückte Ventile hin. Langsame oder ruckartige Bewegungen sind Anzeichen möglicher Verunreinigungen.

- Elektromotoren auf Überhitzung und übermäßigen Stromverbrauch prüfen.

- Kolben und Aktoren sauber halten, um die Lebensdauer der Dichtungen zu verlängern und Verunreinigungen fernzuhalten.

Hydraulikflüssigkeiten:

Die Hydraulikflüssigkeit ist das Lebenselixier des Systems — sie überträgt Druck und Energie, dichtet enge Toleranzbereiche gegen Leckagen ab, minimiert Verschleiß und Reibung, entfernt Wärme und Verunreinigungen und schützt Oberflächen vor Korrosion.

- Eine regelmäßige Flüssigkeitsanalyse wird dringend empfohlen, um die Lebensdauer der Flüssigkeit zu bestimmen und potenzielle Probleme frühzeitig zu erkennen.

- Filter müssen regelmäßig überprüft und gewartet werden, um die Flüssigkeit sauber zu halten.

- Es wird empfohlen, die Flüssigkeit beim Einfüllen ins System zu filtern.

Empfehlungen für den Flüssigkeitswechsel:

- Lassen Sie das System ab, solange die Flüssigkeit noch warm ist, um Verunreinigungen in Suspension zu halten.

- Entfernen Sie Flüssigkeit aus Leitungen, Zylindern und Aktuatoren, die möglicherweise nicht vollständig entleert werden.

- Absaugen, pumpen oder auswischen von Restöl im Behälter.

- Reinigen Sie den Behälter, entfernen Sie Verunreinigungen, Rost oder lose Farbe.

- Ersetzen oder reinigen Sie Filterelemente, Siebe und Filtergehäuse.

- Füllen Sie das System mit neuer Flüssigkeit auf und entlüften Sie alle hohen Stellen sorgfältig.

- Starten Sie das System neu und überprüfen Sie die ordnungsgemäße Funktion.

Vorsicht:

Denken Sie daran, dass es sich um druckbeaufschlagte Systeme handelt. Schalten Sie das System aus und lassen Sie den gesamten Druck ab, bevor Sie das System öffnen oder Reparaturen durchführen.

Quelle: SWEPCO®

Pflege und Wartung hydraulischer Systeme:

Wenn Sie möchten, dass Ihre Systeme gewartet, gereinigt und gepflegt werden, kontaktieren Sie uns gerne für Unterstützung bei der Pflege und Wartung Ihrer Hydrauliksysteme. Auch für ein unabhängiges Öl-Analyseprogramm Ihrer aktuellen Flüssigkeit können wir Ihnen helfen.